Algumas vezes em minha vida profissional me deparei com a difícil tarefa de encontrar defeitos em cabos com lances de alguns quilômetros sob a terra. Trata-se de uma tarefa árdua se feita por tentativa e erro ou mesmo ter que percorrer toda a extensão o cabo até encontrar. Hoje dispomos de aparatos que conseguem determinar com precisão a localização de um defeito em um cabo, entretanto esses aparatos são caros e difíceis de se manusear no campo.

Entretanto, essa tarefa já era feita no passado, mas como era feito esse trabalho antigamente? Me fiz essa pergunta várias vezes, mas sempre deixava para lá pois não tinha ainda passado por uma real necessidade, até que em 2006 eu fazia uma ampliação na subestação principal da Bunge Fertilizantes em Araxá - MG, onde alguns quilômetros de cabos de 15 kV seriam lançados para atender uma nova demanda de energia que a fábrica naquele momento requeria. Depois de todo cabo lançado, chegava a hora de testar os cabos, com hipot preparado iniciamos o testes, até o penúltimo teste, quando tivemos uma triste surpresa, um dos cabos estava com baixa isolação, ao ponto de ser perigoso a energização do sistema com ele nessas condições.

Era necessário agora localizar o defeito e investigar sua causa. Tal tarefa me deixou perturbado, pois o prazo para entrega do serviço corria e eu não tinha ideia de como solucionar esse problema, foi quando me lembrei de alguém que poderia me ajudar, um grande mestre na Engenharia Elétrica com quem aprendi muito, o Engenheiro Osvaldo Tadao Maruki.

Tadao me orientou a pesquisar sobre as pontes de medição e seus vários arranjos e aplicações, especialmente uma, que usava um método chamado método de Varley, esta ultima será objeto de nosso estudo nesse artigo.

Eletrotécnica Atual

Blog voltado a publicação e discussão de temas a cerca das áreas de eletrotécnica, sistemas de potência, eletrônica, automação e afins.

Pesquisar este blog

domingo, 31 de dezembro de 2017

domingo, 20 de março de 2016

Energia Solar

Bom, depois de quase um ano sem fazer nenhuma postagem resolvi abordar um tema que tem se desenvolvido bastante e que acredito que será o nosso futuro energético, que são as fontes de energias alternativas e hoje abordaremos a energia solar.

Muitos me perguntam o que é exatamente a energia solar, hoje nesse "post" vou abordar o assunto de maneira mais genérica e iremos aprofundando o assunto nos próximos artigos.

A Energia Solar Fotovoltaica é a energia elétrica produzida a partir da conversão da radiação solar em outra forma de energia, geralmente, elétrica ou térmica. Em um primeiro momento a energia solar fotovoltaica foi utilizada apenas em locais remotos, sem acesso a rede elétrica (Off-grid), com auxilio de baterias. Atualmente, a maioria dos sistemas fotovoltaicos do mundo são conectados à rede (Grid Tie) e funcionam de forma integrada, trocando energia com a rede pública, uma espécie de banco onde podemos depositar o excedente produzido ao longo do dia e retirar em outro momento. Estes sistemas podem substituir as fontes já existentes e, quando produzem energia na própria unidade consumidora, são chamados de Geração Distribuída. No Brasil, existem muito poucos sistemas instalados conectados à rede, mesmo havendo um grande potencial energético. A queda nos preços dos painéis e a resolução Nº 482, da ANEEL, que foi revisada em dezembro de 2015 e entrou em vigor a partir de março de deste ano acelerou a procura e deve impulsionar ainda mais a adoção desta tecnologia. A Energia Solar é uma fonte limpa que traz vantagens ao meio ambiente, ao consumidor que pode reduzir ou até zerar sua conta de luz e também para toda a rede de eletricidade, já que a geração e o consumo no mesmo ponto aumenta a eficiência e reduz a necessidade de infraestrutura para transmissão e distribuição de energia. A vantagem da produção para auto-consumo é que o consumidor reduz o valor de sua conta de energia, que está carregada com até 50% de impostos e encargos. No Brasil, sistemas de até 100 kW são considerados micro-geração, o que faz com que a burocracia e exigências para conexão à rede elétrica sejam menores. Assim, as aplicações mais atrativas são para sistemas residenciais e comerciais com fornecimento de energia em baixa tensão.Para aqueles que pretendem instalar um sistema gerador de energia de micro ou mini geração distribuída a partir da energia solar, o sistema fotovoltaico Conectado ou Grid Tie precisa de alguns componentes básicos para garantir o funcionamento.

O Painel Solar, responsável pela captação da radiação solar é formado por várias células fotovoltaicas que usam o silício como matéria-prima. A quantidade de painéis solares varia de acordo com o consumo de energia. Para uma residência com consumo de 200kWh/mês são necessários de seis a oito painéis de 1,7 m² cada, por exemplo.

Já os Inversores transformam a energia elétrica vinda dos painéis solares em corrente alternada para ser usada na rede doméstica. Além disso, os inversores fazem o sincronismo da energia solar com a rede elétrica e o balanço entre a fonte solar e a energia da rede convencional.

Além destes componentes, uma estrutura de alumínio é responsável pela fixação dos painéis no telhado garantindo a inclinação no ângulo adequado para a melhor captação da luz solar.

Com a Resolução Normativa 687/2015 (que atualizou a RN 482/2012), publicada pela Agência Nacional de Energia Elétrica (ANEEL), que regulamenta a micro e mini produção de energia, proprietários de residências, comércio e indústria podem produzir sua própria energia. A maior novidade é que as concessionárias devem adequar seus medidores a um modelo que permita que a energia gerada e não consumida no local possa ser enviada à rede, para consumo em outro ponto, e gerar créditos para o consumidor na próxima fatura.

Muitos me perguntam o que é exatamente a energia solar, hoje nesse "post" vou abordar o assunto de maneira mais genérica e iremos aprofundando o assunto nos próximos artigos.

A Energia Solar Fotovoltaica é a energia elétrica produzida a partir da conversão da radiação solar em outra forma de energia, geralmente, elétrica ou térmica. Em um primeiro momento a energia solar fotovoltaica foi utilizada apenas em locais remotos, sem acesso a rede elétrica (Off-grid), com auxilio de baterias. Atualmente, a maioria dos sistemas fotovoltaicos do mundo são conectados à rede (Grid Tie) e funcionam de forma integrada, trocando energia com a rede pública, uma espécie de banco onde podemos depositar o excedente produzido ao longo do dia e retirar em outro momento. Estes sistemas podem substituir as fontes já existentes e, quando produzem energia na própria unidade consumidora, são chamados de Geração Distribuída. No Brasil, existem muito poucos sistemas instalados conectados à rede, mesmo havendo um grande potencial energético. A queda nos preços dos painéis e a resolução Nº 482, da ANEEL, que foi revisada em dezembro de 2015 e entrou em vigor a partir de março de deste ano acelerou a procura e deve impulsionar ainda mais a adoção desta tecnologia. A Energia Solar é uma fonte limpa que traz vantagens ao meio ambiente, ao consumidor que pode reduzir ou até zerar sua conta de luz e também para toda a rede de eletricidade, já que a geração e o consumo no mesmo ponto aumenta a eficiência e reduz a necessidade de infraestrutura para transmissão e distribuição de energia. A vantagem da produção para auto-consumo é que o consumidor reduz o valor de sua conta de energia, que está carregada com até 50% de impostos e encargos. No Brasil, sistemas de até 100 kW são considerados micro-geração, o que faz com que a burocracia e exigências para conexão à rede elétrica sejam menores. Assim, as aplicações mais atrativas são para sistemas residenciais e comerciais com fornecimento de energia em baixa tensão.Para aqueles que pretendem instalar um sistema gerador de energia de micro ou mini geração distribuída a partir da energia solar, o sistema fotovoltaico Conectado ou Grid Tie precisa de alguns componentes básicos para garantir o funcionamento.

O Painel Solar, responsável pela captação da radiação solar é formado por várias células fotovoltaicas que usam o silício como matéria-prima. A quantidade de painéis solares varia de acordo com o consumo de energia. Para uma residência com consumo de 200kWh/mês são necessários de seis a oito painéis de 1,7 m² cada, por exemplo.

Já os Inversores transformam a energia elétrica vinda dos painéis solares em corrente alternada para ser usada na rede doméstica. Além disso, os inversores fazem o sincronismo da energia solar com a rede elétrica e o balanço entre a fonte solar e a energia da rede convencional.

Além destes componentes, uma estrutura de alumínio é responsável pela fixação dos painéis no telhado garantindo a inclinação no ângulo adequado para a melhor captação da luz solar.

Com a Resolução Normativa 687/2015 (que atualizou a RN 482/2012), publicada pela Agência Nacional de Energia Elétrica (ANEEL), que regulamenta a micro e mini produção de energia, proprietários de residências, comércio e indústria podem produzir sua própria energia. A maior novidade é que as concessionárias devem adequar seus medidores a um modelo que permita que a energia gerada e não consumida no local possa ser enviada à rede, para consumo em outro ponto, e gerar créditos para o consumidor na próxima fatura.

Nos próximos "posts" falaremos mais sobre a legislação e dimensionamento de sistemas fotovoltaicos.

sexta-feira, 1 de maio de 2015

Fusíveis

Todo sistema elétrico deve ser

adequadamente protegido de forma a suportar a corrente de serviço do

sistema, porém em um eventual defeito ou falha do mesmo, este venha a ser

protegido de efeitos destrutivos como o derretimento da isolação dos cabos,

fusão dos cabos e barramentos, explosões e incêndios.

Dentre os dispositivos de proteção os fusíveis

são os que tem a maior capacidade de interrupção e por isso, mesmo com toda

tecnologia que dispomos hoje eles ainda continuam sendo muito utilizados, seu

maior inconveniente é que não são reutilizáveis, sendo substituídos a cada

atuação.

A primeira aparição oficial do fusível se

deu com a patente de Thomas Edison em 1880, com a finalidade de proteger

lâmpadas elétricas, pois estas possuíam um filamento muito sensível.

Anteriormente a esta data, por volta de

1864, existiam dispositivos semelhantes a um fusível, que utilizava fios de

platina para a proteção de cabos submarinos, porém há indícios de que seu

surgimento se deu em meados de 1774, onde existem relatos de proteção elétrica

em experiências com energia eletrostática. As formas que os fusíveis possuem

hoje não correspondem aos primeiros exemplares fabricados, os quais passaram

por muitas alterações no seu formato, material empregado em sua construção, nas

suas aplicações e características de funcionamento

O presente trabalho tem o objetivo de

abordar estes dispositivos, apresentando as suas finalidades, classificações,

tipos existentes, materiais utilizados em sua fabricação, fabricantes e

pesquisa e desenvolvimento de novas tecnologias aplicadas a estes dispositivos.

DEFINIÇÃO:

Os dispositivos fusíveis são elementos

de proteção que atuam através da fusão de uma parte dimensionada para tal,

secionando o circuito em que estão instalados e interrompendo a corrente

elétrica quando esta excede um valor estabelecido por um determinado intervalo

de tempo.

Em condições normais, este dispositivo

faz com que o circuito no qual está ligado opere normalmente, sem nenhuma ou “quase

nenhuma” interferência em suas características, porém no caso de uma elevação

do valor da corrente normal de funcionamento, ocorre uma elevação de

temperatura no seu elemento fusível até que ocorra a sua fusão, secionando o

circuito após determinado tempo. As simbologias mais comuns para representação

de um fusível são apresentadas, onde a segunda simbologia é a determinada pela

IEC.

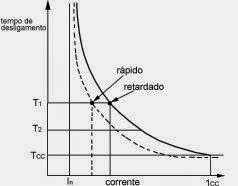

Os fusíveis são certamente os

dispositivos de uso mais tradicional na proteção de circuitos e sistemas

elétricos e proporcionam excelente proteção contra curto-circuito devido a sua

alta capacidade de interrupção e sua capacidade limitadora (antes que ocorra o

valor de crista a corrente de curto circuito é interrompida). Sua utilização, porém,

não deve ser efetuada quando se deseja proteção contra sobrecargas leves e moderadas,

pois a sua curva de atuação “tempo x corrente” não pode ser ajustada, ao contrário

dos relés de proteção contra sobrecorrentes e disjuntores eletromagnéticos, os

quais possuem mecanismo de ajuste.Logo abaixo mostramos as curvas de tempo x corrente dos fusíveis.

FINALIDADE

Em qualquer sistema elétrico um sistema

de proteção é fundamental mesmo em potências baixas, pois qualquer falha ou

defeito pode danificar os seus elementos, ou até mesmo por em risco pessoas,

animais ou mesmo patrimônios.

Um fusível tem a finalidade de

seccionar um circuito caso ocorra qualquer distúrbio em sua corrente de

entrada, protegendo os seus elementos de danos, ou no caso de equipamentos eletrônicos

ou instalações elétricas até mesmo um incêndio.

Tecnicamente a finalidade de um fusível

é proteger as instalações ou equipamentos de danos causados por sobrecorrentes

ou curto-circuitos, rompendo seus componentes fundíveis caso ocorra um destes

eventos.

CONSTRUÇÃO

ELEMENTOS FUSÍVEIS

Os fusíveis possuem como elementos

fusíveis ligas metálicas denominadas “Ligas fusíveis”. Essas ligas são

conhecidas através de seus nomes comerciais, e suas propriedades são

especificadas em manuais especializados ou em catálogos de fabricantes.

Os principais elementos que às compões

são bismuto, cádmio, chumbo e estanho. Em fusíveis especiais pode ser

encontrada como elemento constituinte a prata.

A corrente necessária para fundir um

elemento fusível de determinado tipo de dispositivo é calculada através da

fórmula de Preece a qual é apresentada na equação 1.

Onde “I” é a corrente de fusão do fio, “a”

é um parâmetro tabelado e “d” é o diâmetro do fio. Assim, quando um condutor é

aquecido por uma corrente elétrica e atinge uma temperatura estável, a energia

transformada em calor por efeito joule é igual ao calor que deixa a superfície

do condutor por convecção e radiação.

Para uma pequena elevação de

temperatura acima do ambiente, o calor perdido pelo condutor pode ser calculado

pela lei de Newton, segundo a qual a energia emitida (W) é proporcional à

elevação de temperatura (__), à superfície do condutor (A), ao tempo (t) e a emissividade

da superfície (e), unindo estes parâmetros é obtida a equação 2.

A potência P emitida por um fio de

seção circular, com o diâmetro d e o comprimento l é, portanto:

Considerando que a potência

transformada por efeito joule é:

E a resistência de acordo com a segunda

a lei de ohm é:

A qual é denominada “coeficiente de

Preece” e depende do tipo de material utilizado.

Comumente os valores de “a” são

tabelados, na Tabela 1estão os valores do coeficiente de Preece para alguns

tipos de materiais.

Assim, conhecido o valor de a, pode-se

calcular a corrente necessária para fundir um fio com um diâmetro

pré-determinado ou calcular o diâmetro de um fio utilizado na construção de um

fusível a partir de uma corrente dada.

ELEMENTOS ISOLANTES

Os fusíveis de modo geral devem possuir

um elemento isolante que garanta a circulação de corrente em apenas seus

elementos funcionais, assim sendo necessário um elemento isolante para

envolvê-lo. Além da função de isolação, em fusíveis que operam com tensões

elevadas ou correntes elevadas têm-se o problema do arco elétrico que surge

durante seu rompimento, com isso além da função de isolante o invólucro do

fusível também se destina a extinção deste arco elétrico produzido.

Tendo em vista que durante a operação

do fusível criam-se elevadas temperaturas e pressões, o material utilizado no

invólucro do elemento fusível deve suportar estas condições sem sofrer nenhum

dano em sua estrutura. Os invólucros normalmente utilizados são fabricados com

papelão, fenolite, cerâmica, vidro, plástico, etc. Nos casos mais críticos utiliza-se

um material isolante inserido no interior do fusível para ajudar na extinção do

arco.

Normalmente o material utilizado para a

extinção do arco fica na forma granular no interior do encapsulamento e é

composto por quartzo, areia ou amianto mas pode ser utilizado qualquer outro

material que possua características necessárias de isolação, temperatura e inflamabilidade.

Em sua construção, quando estes

materiais não são transparentes ou não permitem a visualização do estado do

fusível, criam-se dispositivos que sinalizam se o fusível está em condições de

funcionamento ou fora de operação.

CARACTERÍSTICAS

No dimensionamento dos fusíveis algumas

características são de extrema importância para um dimensionamento correto e

sua correta atuação no caso de uma falta em um sistema elétrico ou eletrônico.

Fatores como corrente de interrupção, tensão nominal e corrente nominal são de

extrema importância no seu dimensionamento. Algumas destas características estão

apresentadas a seguir.

CORRENTE NOMINAL (IN)

E o valor de corrente que pode

percorrer o fusível por tempo indeterminado sem que este apresente um

aquecimento excessivo.

CORRENTE TÉRMICA NOMINAL (ITH)

E a maior corrente que o dispositivo

deve suportar num período de oito horas sem que o aumento da temperatura

ultrapasse os limites especificados. “Sem que a elevação de temperatura de suas

várias partes exceda limites especificados (que são os mesmos indicados na

tabela 3 da NBR 5361)”.

CORRENTE DE AJUSTE

Valor de corrente em que o dispositivo

é ajustado e as configurações são definidas.

CORRENTE CONVENCIONAL DE FUSÃO (IF)

Valor de corrente que ativa a atuação

do dispositivo dentro de um tempo determinado.

CORRENTE CONVENCIONAL DE NÃO FUSÃO

(INF)

É a corrente que pode ser suportada

pelo dispositivo durante um tempo especificado.

TENSÃO MÁXIMA DE OPERAÇÃO

É a tensão máxima que o fusível pode

operar em regime de funcionamento e está ligada diretamente ao tipo de material

empregado em sua construção.

As correntes convencionais de fusão e

de não fusão são de um valor maior do que as correntes nominais e de ajuste do

dispositivo.

CLASSIFICAÇÃO

Existem várias normas que regulamentam

os fusíveis, dentre as quais se aplicam separadamente a fusíveis que operam em

baixa, média ou alta tensão, fusíveis que são operados por pessoas não

qualificadas, pessoas autorizadas ou pessoas qualificadas, também estas normas

separam os fusíveis quanto ao tipo de contato, sejam estes construídos com contatos

cilíndricos ou contatos aparafusados, aplicados à proteção de circuitos de

potência ou mesmo circuitos onde visam proteção de semicondutores.

De modo geral existem algumas

classificações baseadas nos parâmetros dos fusíveis como, por exemplo, as

categorias de utilização. A categoria de utilização especifica a corrente que o

fusível é capaz de conduzir sem danos aos seus componentes, bem como a faixa de

sobrecorrentes que este é capaz de interromper.

QUANTO A CATEGORIA DE UTILIZAÇÃO

Segundo a norma DIN/VDE, os fusíveis

podem ser classificados como categoria “a” ou categoria “g”. Na categoria “a”

existem restrições na atuação destes fusíveis na faixa tempo × corrente,

podendo interromper correntes acima de um múltiplo especificado a até sua

máxima corrente de interrupção, já na categoria “g” os fusíveis podem

interromper correntes desde sua mínima corrente de fusão a até a sua máxima

capacidade de interrupção.

QUANTO A CLASSE DE OPERAÇÃO

Juntamente com as categorias de

utilização na norma DIN/VDE existe uma segunda letra

que define a classe de operação dos

fusíveis, que podem ser:

·

“R” – semicondutores

·

“B” – instalações de mineração

·

“L” – condutores

·

“TR” – transformadores

Semelhante à norma DIN/VDE, a norma NBR

IEC 60269 estabelece a primeira letra para

classificar os fusíveis quanto à

categoria, porém a segunda letra se diferencia um pouco para

definir a classe de operação destes,

como segue:

·

“G” – Proteção de linha (uso geral)

·

“M” – Proteção de circuito de motores

·

“R” – Proteção de semicondutores (ultra rápido)

·

“L” – Proteção de linha (DIN/VDE)

·

“Tr” – Proteção de transformadores

TIPOS

Existem vários tipos de fusíveis, os

quais se diferenciam pela capacidade de interrupção, pela tensão de operação e

principalmente pela forma construtiva. São exemplos de tipos de fusíveis o

fusível tipo rolha, tipo cartucho, diazed, NH a expulsão, a ácido bórico, a

areia de quartzo, etc. Os principais tipos estão apresentados a seguir.

FUSÍVEL TIPO FACA

Os fusíveis “tipo faca” possuem o seu

elemento fundível com uma redução na área transversal em alguns trechos, de

forma a localizar a área onde ocorrerá a fusão. Possuem capacidades de corrente

na faixa de 80 A a 100 A e tensão máxima de trabalho ficando em torno de

500V.

FUSÍVEIS DE ROLHA

São fusíveis de baixa tensão em que um

dos contatos é uma peça roscada, que se fixa no contato roscado correspondente

da base. A norma que certifica estes tipos de fusíveis é a NBR5113, NBR5117 e a

NBR6280. Este fusível, apresentado na Figura 4 se tornou obsoleto há alguns anos

e raramente é encontrado no mercado.

FUSÍVEIS DO TIPO CARTUCHO

É um fusível de baixa tensão cujo

elemento fusível é encerrado em um tubo protetor feito com material isolante,

com contatos nas extremidades. Um exemplo deste tipo de fusível é apresentado

na Figura 5.

FUSÍVEIS TIPO D

Sua nomenclatura Tipo “D” deriva do

nome “Diazed”, denominação o qual geralmente é chamado. É um fusível limitador

de corrente, de baixa tensão, cujo tempo de interrupção é tão curto que o valor

de crista da corrente presumida do circuito não é atingido. Os fusíveis “Diazed”

são utilizados na proteção de curto circuito em instalações elétricas

residenciais, comerciais e industriais e quando normalmente instalados,

permitem o seu manuseio sem riscos de toque acidental. Possuem categoria de

utilização gL/gG, em três tamanhos (DI, DII e DIII) e atendem as correntes nominais

de 2 A a 100 A.Através de parafusos de ajuste, impedem a mudança para valores

superiores, preservando as especificações do projeto. Permitem fixação por

engate rápido sobre trilho ou parafusos.

FUSÍVEIS TIPO NEOZED

Os fusíveis NEOZED possuem tamanho

reduzido e são aplicados na proteção de curto circuito em instalações típicas

residenciais, comerciais e industriais. Possui categoria de utilização gL/gG,

em dois tamanhos (D01 e D02) atendendo as correntes nominais de 2 A a 63 A. São

aplicados para até 50 kA em 400 VCA. A sua forma construtiva garante total

proteção de toque acidental quando da montagem ou substituição dos

fusíveis.Possui

anéis de ajuste que evitam a alteração

dos fusíveis para valores superiores de corrente, mantendo a adequadaqualidade

de proteção da instalação.A fixação pode ser rápida por engate sobre trilho ou

por parafusos e atendem a norma IEC 269.

FUSÍVEIS TIPO SILIZED

Os fusíveis ultra-rápidos SILIZED são

utilizados na proteção de curto-circuito de semicondutores, estão adaptados às

curvas de carga dos tiristores e diodos de potência,permitindo quando da sua

instalação seu manuseio sem riscos de toque acidental.Possui categoria de

utilização gR, em três tamanhos e atendem as correntes nominais de 16 A a 100 A.Limitadores

de corrente, possuem capacidade de interrupção: 50 kA em até 500 VCA.Através de parafusos de

ajuste, evitam alterações equivocadas dos fusíveis, preservando as

especificações do projeto e a segurança da instalação.Permitem a fixação por engate

rápido sobre trilho ou parafusos e atendem a norma DIN VDE 0636.

FUSÍVEIS SITOR

Os fusíveis SITOR são fusíveis

ultra-rápidos apropriados para instalações industriais onde a proteção de semicondutores,

tiristores, GTOs e diodos são necessárias. Possuem categoria de utilização gR /

aR, atendendo as correntes nominais de 16 A a 900 A.

Encontrado em cinco tamanhos

diferentes, podendo ser utilizados em tensão alternada de 690 V a 2500 V ou em tensão

contínua de 440 V a 600 V. O uso de punhos garantem manuseio seguro na montagem

ou substituição dos fusíveis.

FUSÍVEIS NH

São fusíveis que possuem alta

capacidade de interrupção, para correntes de 6 A a 1000 A em aplicações

industriais. A nomenclatura “NH” vem do alemão “Niederspannungs Hochleistrungs”,

que o “N” significa, baixa tensão e o “H” significa, alta capacidade de

ruptura.

Protegem os circuitos contra curto

circuito e sobrecargas de curta duração, como na partida de motores de indução

com rotor em gaiola.

FUSÍVEIS HH (XE "FUSÍVEIS

HH")

Os fusíveis do tipo “HH” são utilizados

para a proteção de motores e transformadores em média tensão. Semelhante aos

fusíveis do tipo “NH” sua nomenclatura vem de “H” alta tensão (High voltage) e

o segundo H significa alta capacidade.

FUSÍVEIS DH

Os fusíveis do tipo DH são utilizados

em média tensão na proteção de equipamentos e ramais de distribuição de energia.

Montados em uma base do tipo “C” possuem um mecanismo que tenciona o seu

elemento fusível fazendo com que ao atuar, este sinalize o seu rompimento

tornando possível a identificação a distância, agilizando o processo de

correção de falhas em uma rede.

NORMAS APLICADAS A FUSÍVEIS

Como citado anteriormente existem

normas que regulamentam a produção e utilização dos fusíveis, algumas destas

normas estão são apresentadas a seguir.

·

NBR/IEC 60269-1

Condições exigíveis para

dispositivo-fusíveis limitadores de corrente, com capacidade de interrupção não

inferior a 6 kA, destinados proteção de circuitos de potência em corrente alternada

cuja tensão nominal não exceda 1 000 V, ou de circuitos Dc, cuja tensão nominal

não ultrapasse 1 500 V.

·

IEC 60269-2: 1986

Dispositivo-fusíveis de baixa tensão

Parte 2: Requisitos adicionais para dispositivo-fusível para uso por pessoas

autorizadas (dispositivo-fusíveis principalmente para aplicação industrial).

·

ABNT/EB 1301

Dispositivos fusíveis de alta tensão -

Dispositivos tipo expulsão - Requisitos e métodos de ensaio. Esta Norma

estabelece os requisitos exigíveis para dispositivos fusíveis de alta tensão tipo

expulsão e similares para uso interno ou externo em sistemas decorrente

alternada de 60 Hz e tensões nominais acima de 1 000 V.

·

IEC 60269-1: 1998

Dispositivos- fusíveis de baixa tensão

Parte 1: Requisitos gerais. Esta Norma fixa as condições exigíveis para

dispositivos- fusíveis limitadores de corrente, com capacidade de interrupção

não inferior a 6 kA, destinados à proteção de circuitos de potência em corrente

alternada, cuja tensão nominal não exceda 1 000 V, ou de circuitos em corrente

contínua, cuja tensão nominal não ultrapasse 1 500 V.

·

IEC 60269-3: 1987

Dispositivo-fusíveis de baixa tensão

Parte 3: Requisitos suplementares para uso por pessoas não qualificadas

(principalmente para aplicações domésticas e similares). Estes requisitos são

aplicáveis aos dispositivos fusíveis do tipo "gG", usados por pessoas

não qualificadas para aplicações domésticas e similares com corrente nominal

até 100 A e tensão nominal até 500 V em corrente alternada.

·

ABNT NBR 9125: 1985

Dispositivos fusíveis de baixa tensão

para uso doméstico - Verificação de requisitos - Método de ensaio. Esta Norma

prescreve o método de ensaio para dispositivos fusíveis de baixa tensão para

uso doméstico.

·

ABNT NBR 6996:1988

Fusíveis cartuchos – Ensaios - Esta

Norma prescreve o método de ensaio de fusíveis cartucho faca e virola, de ação

rápida (R) e retardada ( L), de corrente nominal de até 600 A, para circuitos

de até 600 V para corrente alternada de freqüência industrial.

·

ABNT NBR 9030:1985

Sistema de proteção para interligação

concessionária - Consumidor a partir de 69kV – Procedimento. Esta Norma fixa as

condições exigíveis para aplicação efetiva e uniforme de chaves fusíveis, relés

e seus equipamentos associados de chaveamento localizados no ponto de

interligação entre os sistemas da concessionária de energia elétrica e do

consumidor, a partir de 69 kV.

·

ABNT NBR 5113:1988

Fusíveis tiporolha – Especificação -

Esta Norma fixa as condições exigíveis para fusíveis rolha não renováveis, de

corrente nominal até 30 A, para circuitos até 254 V, 60 Hz, com capacidade de

ruptura até 0,2 kA.

·

ABNT NBR 11849:1991

Dispositivos- fusíveis de baixa tensão

para uso por pessoas autorizadas – Fusíveis com contatos cilíndricos –

Especificação - Esta Norma fixa as condições exigíveis para dispositivos para

uso por pessoas autorizadas – fusíveis com contatos cilíndricos

PRINCIPAIS FABRICANTES

Existem vários fabricantes de fusíveis

no mercado, se distinguindo principalmente na

aplicação de cada tipo de fusível.

Fusíveis de média tensão e de uso industrial são na maioria dos

casos produzidos por grandes

fabricantes, já fusíveis de uso em equipamentos eletrônicos e pequenas aplicações são também

fabricados por pequenas indústrias.

Abaixo seguem alguns fabricantes de

fusíveis existentes no mercado:

·

WEG

·

SIEMENS

·

METALTEX

·

ABB

·

CROMATEK

·

DELMAR

·

INTERFUSS

·

AMERICAN FUSE

·

TEE

·

BELFUSE

·

SOC

TECNOLOGIAS UTILIZADAS E PESQUISA E

DESENVOLVIMENTO

Os fusíveis mesmo com o passar do tempo

e o surgimento de novas tecnologias se mantém no mercado devido ao seu baixo

custo e sua simplicidade. Aos poucos estes dispositivos estão sendo

substituídos por mecanismos mais eficientes como disjuntores ou religadores,

porém mesmo assim ainda possuem um grande mercado para suas aplicações.

Na área de eletrônica, por exemplo, a

qual resiste a sua aplicação, existem dispositivos denominados fusíveis

rearmáveis (termistores), os quais são na verdade resistores que elevam a sua

resistência com o aumento da temperatura, assim caso ocorra uma sobrecorrente

este dispositivo irá elevar sua resistência a um valor extremamente alto,

reduzindo a corrente a um valor mínimo, fazendo com que esta não tenha energia

suficiente para danificar o circuito. Após o seu resfriamento, o qual é lento,

a sua resistência volta a baixar ficando próxima de zero. Estes

dispositivos são aplicados somente na

proteção de equipamentos de baixas correntes devido as suas características de

construção.

CONCLUSÃO

Considerando os dispositivos de

proteção aplicados em circuitos elétricos, os fusíveis são pioneiros neste

quesito, pois surgiram há mais de 200 anos atrás, e mesmo após todo esse tempo

se mantêm na maioria das aplicações elétricas existentes na atualidade,

resistindo mesmo com o surgimento de novas tecnologias como relés térmicos,

disjuntores ou modernos circuitos eletrônicos de proteção.

Em relação ao seu funcionamento, desde

o primeiro fusível construído a até os fabricados atualmente, o seu princípio

de funcionamento continua o mesmo, não sofrendo muitas alterações em relação à

atuação, somente em relação aos materiais utilizados e aos formatos porém, mesmo sendo um dispositivo

simples, existe certa complexidade em seu projeto em determinadas aplicações,

como no caso de altas correntes ou altas tensões, condições que no momento de

seu rompimento podem causar arcos elétricos entre seus elementos os danificando

ou mesmo fazendo com que não atuem corretamente.

Assim, mesmo após tantos anos de

existência, os fusíveis proporcionam uma área de pesquisa que tem bastante a

evoluir, seja em novas tecnologias de aplicação ou no desenvolvimento de novos

materiais a serem utilizados em seus componentes, seja para aplicação na área

de eletrônica, ou mesmo em média ou alta tensão aplicados na transmissão ou

distribuição de energia, pois devido ao seu baixo custo tendem a se manter no

mercado ainda por muito tempo, pois possuem uma relação custo-benefício muito

maior se comparados a outras tecnologias mais complexas existentes, que mesmo

possuindo uma maior eficiência, seu custo é um fator limitador para a

utilização na maioria das aplicações.

domingo, 19 de abril de 2015

Contatores

Hoje vamos falar de um dos equipamentos mais utilizados na indústria e comercio para o acionamento de cargas de modo seguro e automático, o contator.

Então podemos dizer que o contator é um dispositivo eletromecânico que permite, a partir de um circuito de comando, efetuar o controle de cargas num circuito de potência. Essas cargas podem ser de qualquer tipo, de tensão diferente do circuito de comando, e até conter múltiplas fases.

Funcionamento

A bobina eletromagnética quando alimentada por um circuito elétrico forma um campo magnético que se concentra no núcleo fixo e atrai o núcleo móvel. Como os contatos móveis estão acoplados mecanicamente com o núcleo móvel, o deslocamento deste no sentido do núcleo fixo movimenta os contatos móveis. Quando o núcleo móvel se aproxima do fixo, os contatos móveis também devem se aproximar dos fixos, de tal forma que, no fim do curso do núcleo móvel, as peças fixas imóveis do sistema de comando elétrico estejam em contato e sob pressão suficiente.

As molas são também as únicas responsáveis pela velocidade de abertura do contator, o que ocorre quando a bobina magnética não estiver sendo alimentada ou quando o valor da força magnética for inferior á força das molas.

Normas

de identificação dos contatos dos contatores

A normalização nas identificações de terminais dos contatos e demais dispositivos de manobra de baixa tensão é o meio utilizado para tornar mais uniforme a execução de projetos de comandos e facilitar a localização e função desses elementos na instalação. A identificação é feita por letras maiúsculas nas bobinas com apenas um enrolamento.

Identificação

de terminais em componentes de acionamento (contatores) para circuitos

auxiliares

A

identificação é feita por (2) dígitos compostos pelo algarismo de origem de

localização e pelo algarismo sequencial de função.

Os algarismos de localização são contados em sequência, começando de1. A identificação numérica

apresentada nas figuras abaixo, aplicam-se a contatos abridores e fechadores.

Os contatos auxiliares tem normalizado também o posicionamento físico dos contatos

Defeitos

dos contatores

Já sabemos que os contatores são dispositivos de manobra mecânica acionados eletromagneticamente, utilizados como dispositivos de comando de motores ou como dispositivos de proteção contra sobrecarga, se acoplados á relés. Neste tópico, estudaremos os defeitos mais comuns que acontecem nos contatores e os problemas causados nos circuitos elétricos por eles comandados.

Defeitos mais comuns

Para falar de contatores, é necessário retornarmos cerca de 180 anos na história das invenções elétricas. Contatores têm origem nos estudos de eletroímãs e campos eletromagnéticos das primeiras décadas do século XIX. São equipamentos eletromecânicos que funcionam à base da excitação elétrica de seus componentes.

O Dicionário Brasileiro de Eletricidade classifica contator como um dispositivo mecânico de manobra de operação não manual, que tem uma única posição de repouso e é capaz de estabelecer, conduzir e interromper correntes em condições normais do circuito.

Entre os anos de 1820 e 1830, o cientista norte-americano Joseph Henry estudava a ação dos eletroímãs, dispositivos que utilizam correntes elétricas para gerar campos magnéticos, a exemplo dos campos existentes nos ímãs naturais, quando, simultaneamente a Michael Faraday, descobriu o fenômeno da indução eletromagnética. Faraday, entretanto, ficou com o crédito pela descoberta. Como consequência dos estudos, a Henry foi creditada a invenção do primeiro relé eletromagnético.

Os estudos sobre eletroímãs que confluíram na criação de relés e contatores por Henry e outros cientistas deram continuidade das pesquisas realizadas pelo físico dinamarquês Hans Christian Oersted, quem descobriu que eletricidade e magnetismo estavam intimamente ligados. Oersted percebeu que correntes elétricas poderiam criar campos magnéticos, constituindo as bases do eletromagnetismo. O funcionamento de diversos equipamentos importantes para as nossas instalações atuais, como relés, contatores, geradores, motores, é baseado nesse fenômeno físico.

Como um dispositivo mecânico de manobra, o contator pode estabelecer, conduzir e interromper correntes elétricas em condições normais de cargas como motores, iluminação, banco de capacitores, resistências e circuitos auxiliares, etc. Assim, a partir de um circuito de comando, ele faz o controle de cargas em um circuito de potência.

“O contator é o dispositivo de manobra mais utilizado na indústria e nas instalações elétricas prediais, sejam públicas ou privadas. É um dispositivo de manobra que permite, por exemplo, a partida direta de motores assíncronos trifásicos, suportando uma corrente de partida várias vezes maior que a designada”.

Assim como os relés, estes também são chaves originalmente eletromagnéticas que, com o processo de evolução tecnológica que a área técnica experimentou em meados do século passado, desenvolvendo e aprimorando a eletrônica, passaram a ser fabricados também com sistema de funcionamento eletrônico, como no caso do contator de estado sólido, por exemplo.

Os contatores são constituídos para realizarem um elevado número de manobras em corrente nominal. Esse número, para contatores mecânicos, varia conforme o tipo de carga ligada ao dispositivo, especialmente devido aos efeitos de arco sobre as peças de contato durante a operação e ao desgaste dos contatos.

Funcionamento e componentes

Os contatores também são divididos em eletromecânicos e eletrônicos. Compostos por contatos móveis, os eletromecânicos podem ser divididos em dois tipos principais: os contatores auxiliares e os de potência, classificação relacionada à disposição de seus contatos no dispositivo. O primeiro é utilizado para ligar e desligar circuitos de comando, sinalização, controle, interface com processadores eletrônicos, etc., enquanto o de potência é usado como chave de ligação e desligamento de motores e outras cargas elétricas.

Olimpio Correa, da Siemens, relata que “os contatos principais são a parte mais delicada do contator e são construídos com ligas de prata especiais. Dessa forma, garante-se não somente uma manobra efetiva, mas também uma vida útil muito elevada, evitando que os contatos se grudem ou se destruam durante seu funcionamento normal”.

O funcionamento padrão dos contatores dá-se da seguinte forma: quando a bobina eletromagnética é energizada, forma-se um campo magnético que se concentra na parte fixa do dispositivo e atrai o núcleo móvel, onde estão localizados os contatos móveis, que, por consequência, também são deslocados. O comando da bobina é feito por meio de uma botoeira com duas posições, que tem seus elementos ligados à bobina. A velocidade de fechamento dos contatos é uma junção da força proveniente da bobina e da força mecânica das molas de separação que atuam em sentido contrário. As molas de compressão são também as responsáveis pela velocidade de abertura do circuito, quando a alimentação da bobina cessa.

Os contatos principais tem como função estabelecer e interromper correntes elétricas de motores e chavear cargas resistivas ou capacitivas. No contato são utilizadas placas de prata. Enquanto isso, os contatos auxiliares são utilizados para comutar circuitos auxiliares de comando, sinalização e intertravamento elétrico. Esses contatos podem ser normalmente aberto, ou NA, ou normalmente fechado, chamado de NF, assim como nos relés.

Os componentes do contator ficam alojados no interior da carcaça que é constituída de duas partes simétricas (tipo macho e fêmea), unidas por meio de grampos, e, normalmente, fabricadas a partir de plásticos de engenheira. No Brasil, esses equipamentos, desde seus componentes até sua montagem, são elaborados conforme a norma ABNT NBR IEC 60947-4-1:2008 - Dispositivo de manobra e controle de baixa tensão - Parte 4-1: Contatores e partidas de motores - Contatores e partidas de motores eletromecânicos.

As vantagens de utilização de contatores ficam por conta do comando à distância, do elevado número de manobras, da grande vida útil mecânica, do pequeno espaço para montagem e da tensão de operação de 85% a 110% da tensão nominal prevista para contator. Mas assim como qualquer outro dispositivo elétrico, sua seleção para uma dada instalação deve levar em conta as particularidades do circuito. Para especificar um contator, é preciso considerar a corrente nominal do dispositivo, a tensão e a frequência da rede, a tensão e frequência de acionamento e a quantidade de contatos auxiliares, fazendo uma previsão de que como o contator irá operar.

Então podemos dizer que o contator é um dispositivo eletromecânico que permite, a partir de um circuito de comando, efetuar o controle de cargas num circuito de potência. Essas cargas podem ser de qualquer tipo, de tensão diferente do circuito de comando, e até conter múltiplas fases.

É constituído por uma bobina que produz um campo eletromagnético, que conjuntamente a uma parte fixa, proporciona movimento a uma parte móvel. Essa parte móvel por sua vez,altera o estado dos seus contatos associados. Os que estão abertos fecham, os que estão fechados abrem. Este contatos podem ser de dois tipos: de potência ou auxiliares.

Os contatos de potência, geralmente são apresentados em grupos de 3, devido ao seu emprego comum no comando de motores do tipo trifásico.

1 - Câmara de extinção de arco.

2 - Base

3 - Bobina

4 - Suporte do contato móvel

5 - Guia eletromagnética móvel

5 - Guia eletromagnética fixa

6 - Anel

7 - Contato fixo

8 - Contato móvel

9 - Parafuso do terminal

10 - Bobina

11 - Mola de retorno

12 - Capa protetora

2 - Base

3 - Bobina

4 - Suporte do contato móvel

5 - Guia eletromagnética móvel

5 - Guia eletromagnética fixa

6 - Anel

7 - Contato fixo

8 - Contato móvel

9 - Parafuso do terminal

10 - Bobina

11 - Mola de retorno

12 - Capa protetora

Vantagem do emprego de contatores

- Comando à distância

- Elevado número de manobras

- Grande vida útil mecânica

- Pequeno espaço para montagem

- Garantia de contato imediato

- Tensão de operação de 85 a 110% da tensão nominal prevista para contator

- Maior numero de contatos

Tipos de contatores

Os contatores podem ser do tipo principais, que geralmente possuem 3 contatos NA (normalmente abertos) de potência, 2 NAs auxiliares, ou seja de comando, e mais 2 NFs (normalmente fechados) auxiliares, também para o comando.

Também podem ser do tipo auxiliar, que possuem contatos apenas de comando, ou seja, seus contatos suportam uma menor corrente do que os principais. Vale lembrar que os contatores em geral possuem os chamados blocos adicionais (ou aditivos), que são vendidos separadamente e possuem a função de proporcionar contatos adicionais ao contator (alguns modelos são de acoplamento frontal e outros de acoplamento lateral).

- Comando à distância

- Elevado número de manobras

- Grande vida útil mecânica

- Pequeno espaço para montagem

- Garantia de contato imediato

- Tensão de operação de 85 a 110% da tensão nominal prevista para contator

- Maior numero de contatos

Tipos de contatores

Os contatores podem ser do tipo principais, que geralmente possuem 3 contatos NA (normalmente abertos) de potência, 2 NAs auxiliares, ou seja de comando, e mais 2 NFs (normalmente fechados) auxiliares, também para o comando.

Também podem ser do tipo auxiliar, que possuem contatos apenas de comando, ou seja, seus contatos suportam uma menor corrente do que os principais. Vale lembrar que os contatores em geral possuem os chamados blocos adicionais (ou aditivos), que são vendidos separadamente e possuem a função de proporcionar contatos adicionais ao contator (alguns modelos são de acoplamento frontal e outros de acoplamento lateral).

Categorias de Contatores e aplicações

A bobina eletromagnética quando alimentada por um circuito elétrico forma um campo magnético que se concentra no núcleo fixo e atrai o núcleo móvel. Como os contatos móveis estão acoplados mecanicamente com o núcleo móvel, o deslocamento deste no sentido do núcleo fixo movimenta os contatos móveis. Quando o núcleo móvel se aproxima do fixo, os contatos móveis também devem se aproximar dos fixos, de tal forma que, no fim do curso do núcleo móvel, as peças fixas imóveis do sistema de comando elétrico estejam em contato e sob pressão suficiente.

As molas são também as únicas responsáveis pela velocidade de abertura do contator, o que ocorre quando a bobina magnética não estiver sendo alimentada ou quando o valor da força magnética for inferior á força das molas.

O Comando da bobina é

efetuado por meio de uma botoeira ou chave-bóia com duas posições, cujos

elementos de comando estão ligados em série com a bobina. A velocidade de

fechamento dos contatores é resultado da força proveniente da bobina e da força

mecânica das molas de separação que atuam em sentido contrário.

A normalização nas identificações de terminais dos contatos e demais dispositivos de manobra de baixa tensão é o meio utilizado para tornar mais uniforme a execução de projetos de comandos e facilitar a localização e função desses elementos na instalação. A identificação é feita por letras maiúsculas nas bobinas com apenas um enrolamento.

Bobinas para contator com um enrolamento

Bobinas para contator com dois enrolamentos

Identificação dos terminais principais conforme figura abaixo

Os algarismos de localização são contados em sequência, começando de

Já sabemos que os contatores são dispositivos de manobra mecânica acionados eletromagneticamente, utilizados como dispositivos de comando de motores ou como dispositivos de proteção contra sobrecarga, se acoplados á relés. Neste tópico, estudaremos os defeitos mais comuns que acontecem nos contatores e os problemas causados nos circuitos elétricos por eles comandados.

Defeitos mais comuns

Principais fabricantes

- WEG (marca brasileira tradicional em motores e comandos elétricos)

- Metaltex (outra marca brasileira tradicional em acionamentos eletromecânicos)

- Schnneider-Electric (marca francesa que detém a tradicional linha Telemecanique)

- Siemens (marca alemã tradicional em comandos elétricos, eletrônica, etc.)

- Moeller Eletric (marca alemã adquirida em 2008 pela Eaton)

- Steck (desde 1975 no mercado com versões normais e mini para encaixe em trilhos DIN 35mm)

- ABB (marca suíça tradicional em alta, média e baixa tensão)

Outras marcas

- WEG (marca brasileira tradicional em motores e comandos elétricos)

- Metaltex (outra marca brasileira tradicional em acionamentos eletromecânicos)

- Schnneider-Electric (marca francesa que detém a tradicional linha Telemecanique)

- Siemens (marca alemã tradicional em comandos elétricos, eletrônica, etc.)

- Moeller Eletric (marca alemã adquirida em 2008 pela Eaton)

- Steck (desde 1975 no mercado com versões normais e mini para encaixe em trilhos DIN 35mm)

- ABB (marca suíça tradicional em alta, média e baixa tensão)

Outras marcas

JNG (Joining), BHS, Chint, Soprano, Westinghouse, GE, Allen-Bradley, Omron, LG (LS), entre muitas outras.

Assinar:

Postagens (Atom)